Die Implementierung von Industrie 5.0 ist nicht nur eine technologische Entscheidung – sie ist ein strategischer Schritt hin zu einem flexibleren, verantwortungsvolleren und menschenzentrierteren Geschäftsmodell. Obwohl die Idee der Synergie zwischen Mensch und Maschine modern klingt, erfordert ihre Umsetzung konkrete Maßnahmen, die Bewältigung von Hindernissen und eine klare Definition von Zielen und Nutzen.

Werfen wir einen Blick auf die praktischen Aspekte von Industrie 5.0 – sowohl im Hinblick auf die geschäftlichen Vorteile als auch auf die Herausforderungen, die während der Transformation entstehen können. Wir werden auch untersuchen, wie moderne Technologien in verschiedenen Industriezweigen eingesetzt werden, was polnische Unternehmen tun und wie sich der Arbeitsmarkt verändert. Industrie 5.0 ist nicht die Zukunft – es ist ein Prozess, der bereits begonnen hat . Und Unternehmen, die sich heute darum bemühen, sichern sich einen Vorsprung für die kommenden Jahre.

Industrie 5.0 ermöglicht es Unternehmen, schneller auf technologische und marktbezogene Veränderungen zu reagieren. Die Möglichkeit, das Angebot zu personalisieren, die Produktion einfach zu skalieren oder sich schnell an neue Kundenanforderungen anzupassen – all dies wird zum Standard, nicht zum Vorteil.

Der Wegfall monotoner und gefährlicher Aufgaben, ergonomische Arbeitsplätze, eine bessere Organisation und ein größerer Einfluss der Mitarbeiter auf den Produktionsprozess erhöhen den Komfort und das Engagement des Teams. Industrie 5.0 schafft eine nachhaltigere und freundlichere Arbeitsumgebung.

Durch ein besseres Energie-, Material- und Abfallmanagement können Unternehmen ihren CO2-Fußabdruck deutlich reduzieren. Industrie 5.0-Technologien erleichtern die Kontrolle des Rohstoffverbrauchs und optimieren die Produktion ohne Qualitätseinbußen.

Die Welt verändert sich, Kunden haben neue Erwartungen, und Unternehmen müssen mithalten können. Industrie 5.0 ermöglicht eine dynamische Reaktion auf Trends, Krisen und neue Geschäftsmodelle, was die Resilienz von Organisationen deutlich erhöht.

Eines der am häufigsten genannten Probleme bei der Implementierung von Industrie 5.0-Lösungen sind die Anschaffungskosten. Cobots, fortschrittliche Software, Mitarbeiterschulungen, IT-Infrastruktur – all dies ist mit einem hohen finanziellen Aufwand verbunden. Für viele Unternehmen, insbesondere kleine und mittlere, stellt dies eine erhebliche Einstiegshürde dar. Obwohl sich die Investition mit der Zeit auszahlen kann, kann die Einstiegshürde ohne externe Unterstützung schwer zu überwinden sein.

Neue Technologien erfordern nicht nur neue Geräte, sondern auch Menschen, die wissen, wie man sie bedient. Bei Industrie 5.0 geht es nicht nur um Technologie – es geht um digitale, analytische und zwischenmenschliche Fähigkeiten. Es mangelt an Fachkräften, die Systemkenntnisse mit der Fähigkeit verbinden, diese in der Praxis anzuwenden.

Die Entwicklung von Industrie 5.0 erfordert eine verstärkte Datenerfassung und -verarbeitung. Dies geht mit einem wachsenden Risiko von Cyberangriffen, Datenlecks und Informationsverlust einher. Erforderlich sind eine fortschrittliche Sicherheitsinfrastruktur, Datenschutzrichtlinien und regelmäßige Tests der Systemstabilität.

Unternehmen, die seit Jahren bestehen, nutzen oft ERP-Systeme, Maschinen älterer Generation und Verfahren, die an traditionelle Produktionsmodelle angepasst sind. Die Implementierung neuer Technologien erfordert deren Integration in bereits bestehende Systeme – was oft mit Kosten, Ausfallzeiten und Prozessumstrukturierungen verbunden ist.

In Automobilfabriken unterstützen Cobots Menschen bei der Montage von Komponenten, insbesondere dort, wo Präzision und Wiederholgenauigkeit gefragt sind. Dies steigert die Effizienz und reduziert gleichzeitig die körperliche Belastung der Arbeiter. Dies ermöglicht die Personalisierung von Komponenten und macht Produktionslinien flexibler.

In Elektronikfertigungsanlagen analysiert KI Daten von Sensoren und Produktionslinien und erkennt Fehler, bevor sie eskalieren. Das reduziert Reklamationen und steigert die Produktqualität – ohne die Produktion stoppen zu müssen.

In der Lebensmittel- und Kosmetikindustrie ermöglicht der 3D-Druck die Erstellung personalisierter Verpackungen und Etiketten. Saisonale Aktionen, limitierte Produkte, individuelle Projekte für B2B-Kunden – all dies lässt sich schnell und ohne Umbau der gesamten Produktionslinie umsetzen.

Dank IoT und Rückverfolgbarkeitssystemen können Pharmaunternehmen Medikamente und Rohstoffe in jeder Phase verfolgen – von der Produktion bis zur Lieferung an die Apotheke. Dies erhöht die Patientensicherheit, verhindert Fälschungen und ermöglicht eine schnelle Reaktion auf Lieferunterbrechungen.

Die polnische Industrie holt zwar noch gegenüber den westlichen Märkten auf, doch Veränderungen werden langsam sichtbar. Immer mehr Unternehmen investieren in Cobots , Automatisierung, KI und Datenanalyse. Obwohl der Fortschritt je nach Branche unterschiedlich ist, wächst das Bewusstsein für die Notwendigkeit eines Wandels – sowohl im privaten als auch im öffentlichen Sektor.

Programme wie Europäische Fonds, FENG, PARP oder regionale Initiativen unterstützen Unternehmer beim Erwerb neuer Technologien, bei Schulungen oder Beratung. Technologiecluster und die Zusammenarbeit zwischen Universitäten und Industrie sind ebenfalls von zentraler Bedeutung – insbesondere in hochspezialisierten Branchen.

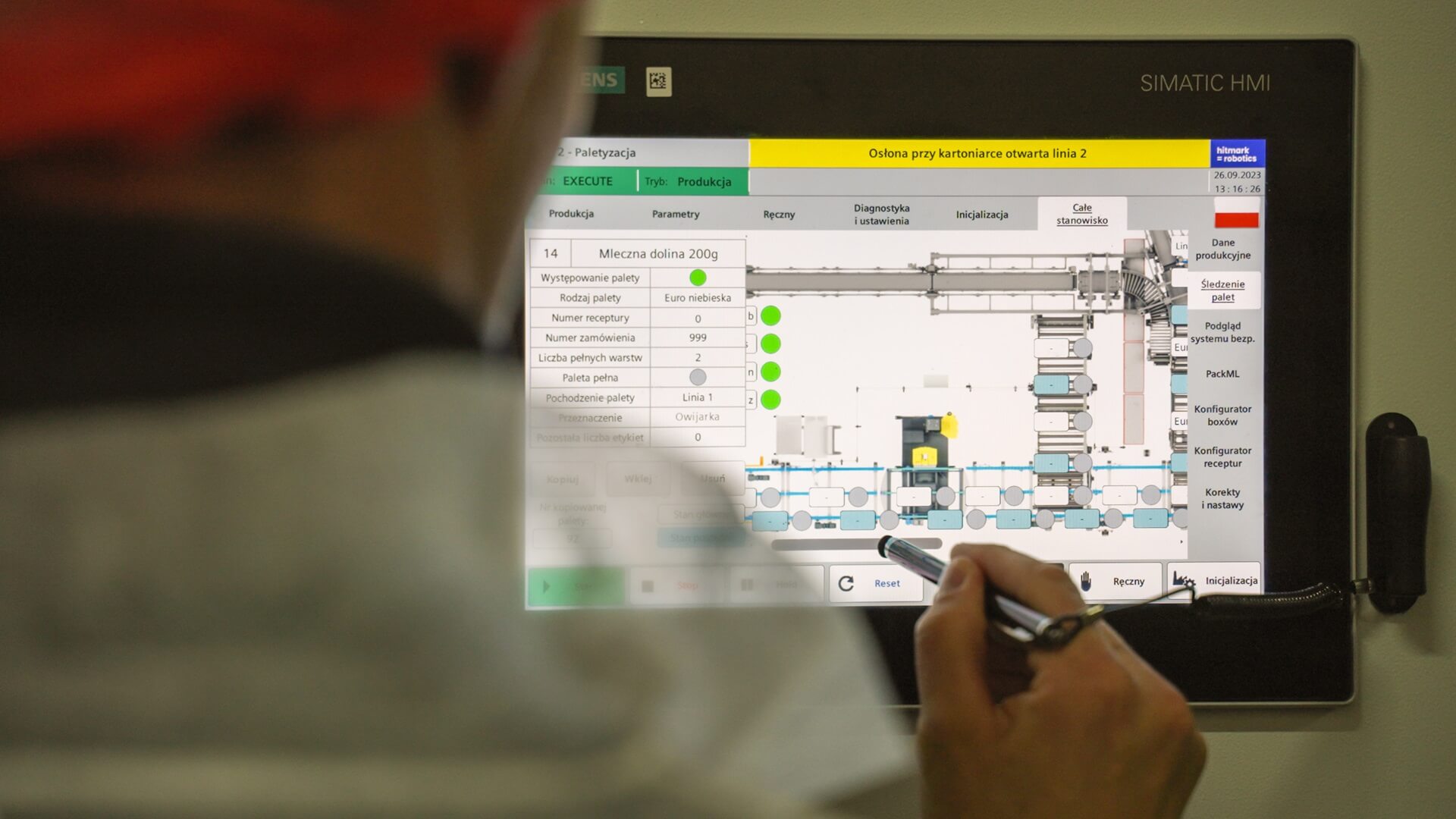

In Polen gibt es viele Unternehmen, die bereits 5.0-Lösungen implementieren. Beispiele hierfür sind mechatronische Werke in Südpolen, die Cobots in ERP-Systeme integrieren, oder Hersteller elektronischer Komponenten, die KI zur Qualitätskontrolle einsetzen. Solche Projekte sind keine Ausnahme mehr – sie entwickeln sich langsam zum neuen Standard der industriellen Entwicklung.

Die kommenden Jahre werden die Technologien, die das 5.0-Modell unterstützen, weiterentwickeln. Unter anderem wird die wachsende Bedeutung generativer künstlicher Intelligenz (KI, die nicht nur analysiert, sondern auch kreiert), eine noch stärkere Integration von IoT-Systemen sowie automatische Entscheidungssysteme in Echtzeit prognostiziert.

Der Arbeitsmarkt wird sich verändern – manche Berufe werden verschwinden, dafür aber neue entstehen. Soziale Kompetenzen, Kreativität, die Fähigkeit zur Datenanalyse, technisches Verständnis und die Zusammenarbeit in interdisziplinären Teams werden immer wichtiger. Bildung und Berufsbildung müssen damit Schritt halten.

Richtungen für die weitere Digitalisierung und Automatisierung in der Industrie

Die Digitalisierung wird zunehmend nicht nur die Produktion selbst, sondern das gesamte Umfeld des Unternehmens betreffen: Vertrieb, Service, Kundenkontakt. Lösungen wie digitale Zwillinge, virtuelle Testumgebungen oder automatisierter Kundenservice werden zum Alltag – nicht nur in Großkonzernen.

Industrie 5.0 bedeutet nicht, auf Technologie zu verzichten – ganz im Gegenteil. Sie wird stärker in den Dienst der Menschen gestellt. Der Wandel verlagert den Schwerpunkt: Es geht nicht mehr nur um Effizienz, sondern auch um Qualität, Flexibilität und Verantwortung. Modell 5.0 schafft einen Raum, in dem Maschinen und Menschen kooperieren, nicht konkurrieren.

Unternehmen, die heute mit der Implementierung von Industrie 5.0-Elementen beginnen, verschaffen sich nicht nur einen Wettbewerbsvorteil, sondern sind auch besser auf die bevorstehenden Veränderungen vorbereitet. Es lohnt sich, diese Transformation nicht als Kostenfaktor, sondern als Investition in die Zukunft zu betrachten – in Menschen, Technologie und nachhaltige Entwicklung.

Industrielle Transformation geschieht nicht über Nacht – sie ist ein Prozess, der Strategie, die richtigen Partner und fundierte Entscheidungen erfordert. Industrie 5.0 eröffnet Unternehmen echte Entwicklungsmöglichkeiten – mehr Flexibilität, Widerstandsfähigkeit gegenüber Veränderungen, verbesserte Arbeitsqualität und -sicherheit sowie eine deutliche Reduzierung der Umweltkosten. Es sei jedoch daran erinnert, dass hinter diesen Chancen auch spezifische Herausforderungen stecken – von den Investitionskosten über die Systemintegration bis hin zur notwendigen Schulung des Teams.

Das Team von Hitmark Robotics unterstützt Unternehmer in jeder Phase dieses Prozesses – von der Bedarfsanalyse über die Auswahl geeigneter Technologien bis hin zur effektiven Implementierung von Lösungen, die den Anforderungen von Industrie 5.0 entsprechen . Wir verstehen die polnischen Produktionsrealitäten und helfen Unternehmen, nicht nur mit den Veränderungen Schritt zu halten, sondern auch neue Wege einzuschlagen.

Kontaktieren Sie uns, um zu erfahren, wie Sie Robotik und intelligente Technologien nutzen können, um Ihr Unternehmen auf die Zukunft der Industrie vorzubereiten.