La production sans surveillance est une idée qui intéresse les fabricants et les ingénieurs du monde entier depuis des années. En résumé, il s'agit d'un processus de fabrication ne nécessitant aucune intervention humaine directe. Mais est-il possible de le réaliser pleinement ? Des exemples issus de divers secteurs montrent que la production sans opérateur devient de plus en plus une réalité, même si elle reste confrontée à des défis. La clé de sa mise en œuvre réside dans la combinaison de technologies modernes, telles que l'intelligence artificielle, la robotique et des systèmes de surveillance avancés, qui offrent un contrôle total du processus de production. Cela permet de réagir rapidement aux changements et de maintenir la stabilité de la production sans interruption de travail. La production sans surveillance devient également intéressante du point de vue de l'optimisation des coûts : elle élimine la nécessité d'une présence constante du personnel sur le site de production, ce qui réduit les coûts liés au travail humain. Parallèlement, elle permet aux entreprises de maintenir des produits de haute qualité, même en cas de production à grande échelle, ce qui était auparavant difficile à réaliser. Dans la réalité, cependant, les usines entièrement autonomes restent rares : de nombreux fabricants doivent trouver un équilibre entre automatisation et supervision humaine pour garantir la fiabilité et la sécurité de leurs processus.

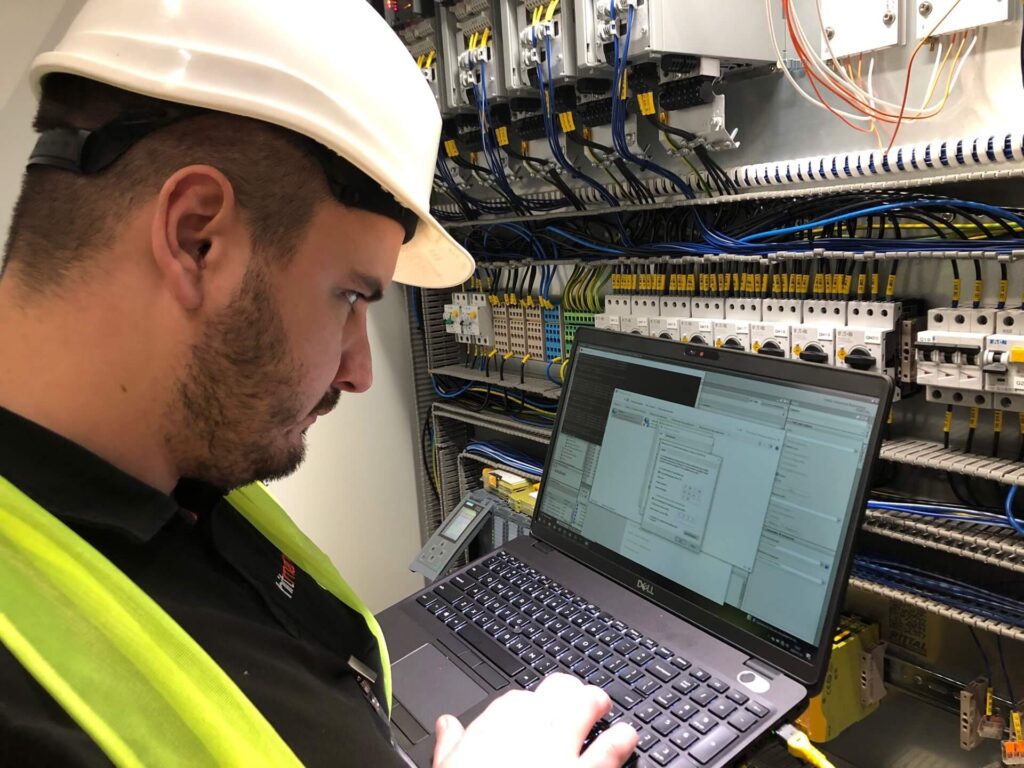

La mise en œuvre de la production autonome repose sur l'automatisation des usines. Elle permet de remplacer de nombreuses activités manuelles par des machines, contribuant ainsi à une efficacité accrue et à une réduction des coûts. L'automatisation en usine comprend non seulement l'assemblage ou le conditionnement, mais aussi des systèmes de surveillance avancés capables de détecter les pannes et de prendre des décisions de réparation de manière autonome. Grâce à cela, les machines peuvent fonctionner sans interruption et les usines gagnent en autonomie. Cependant, il convient de noter que l'automatisation ne se limite pas à la mécanisation des processus : elle repose également sur des algorithmes intelligents qui analysent les données des capteurs et apprennent à optimiser chaque étape de la production. Ainsi, les usines peuvent mieux réagir aux variations de commandes ou aux fluctuations du marché, en ajustant la production quasiment en temps réel. De plus, l'automatisation de la production ouvre la voie à l'innovation, permettant la mise en œuvre de nouvelles technologies sans interruptions coûteuses. Libérés des tâches répétitives, les employés peuvent se concentrer sur le développement de solutions innovantes, ce qui confère aux entreprises un avantage concurrentiel dans un environnement commercial en constante évolution.

Une ligne de production sans opérateur est l'un des éléments clés de la vision d'une usine intelligente. Les solutions technologiques modernes, telles que la robotisation des processus de production, permettent de créer une ligne totalement autonome. Concrètement, cela signifie que, de la livraison des matières premières à leur transformation, jusqu'à leur conditionnement final, tout se déroule sans intervention humaine. Cela permet non seulement de réduire les délais de production, mais aussi d'éliminer les erreurs dues à l'inattention humaine. La mise en œuvre de telles lignes permet également une meilleure gestion des ressources, ce qui se traduit par une production plus durable et une réduction du gaspillage de matières et d'énergie. Grâce à cela, les entreprises peuvent répondre à des exigences environnementales de plus en plus strictes, un élément crucial dans de nombreux secteurs. Cependant, parvenir à un fonctionnement totalement sans maintenance nécessite des systèmes de capteurs avancés, des algorithmes de surveillance et une optimisation constante des processus afin que l'usine puisse fonctionner sans interruption et sans problème. L'intégration de ces solutions aux lignes de production existantes représente également un défi, chaque modification nécessitant une planification et des tests précis avant sa mise en œuvre à plus grande échelle. Bien que ces technologies soient déjà disponibles, leur pleine utilisation et leur adaptation dans l'industrie nécessitent du temps et des investissements en savoir-faire et en installations techniques.

La question de savoir si la production automatisée deviendra la norme dans l'industrie reste sans réponse claire. D'une part, les progrès technologiques et le développement du concept d'usine intelligente indiquent que de plus en plus d'usines de production aspireront à une automatisation complète. Les investissements dans la robotisation des processus de production permettent non seulement de réduire les coûts, mais aussi d'accélérer la mise sur le marché de nouveaux produits, un atout crucial dans les secteurs hautement concurrentiels. D'autre part, certains secteurs nécessitent des décisions complexes ou une approche personnalisée, comme dans le cas de la production de produits de luxe ou de la médecine de précision. Dans ces cas, l'automatisation complète peut s'avérer moins rentable, voire impossible à mettre en œuvre.

Cependant, même dans ces secteurs plus exigeants, la technologie n'est pas sans influence : la robotisation des processus de production peut aider les collaborateurs à prendre en charge des tâches répétitives et chronophages, leur permettant ainsi de se concentrer sur des solutions plus innovantes. Les entreprises qui investissent dès aujourd'hui dans de telles solutions réduisent non seulement leurs coûts de production, mais se préparent également aux évolutions futures du marché. On peut donc prédire que la production automatisée se développera progressivement et deviendra partie intégrante de l'avenir de l'industrie, mais plutôt dans le cadre d'une stratégie complexe alliant automatisation et compétences humaines clés.