La producción desatendida es una idea que lleva años atrayendo la atención de fabricantes e ingenieros de todo el mundo. En resumen, se trata de un proceso de fabricación que no requiere intervención humana directa durante su duración. Pero ¿es posible implementarlo en su totalidad? Ejemplos de diversas industrias demuestran que la producción sin operarios es cada vez más real, aunque aún enfrenta desafíos. La clave para su implementación reside en la combinación de tecnologías modernas, como la inteligencia artificial, la robótica y los sistemas de monitorización avanzados, que proporcionan un control total sobre el proceso de producción. Esto permite reaccionar rápidamente a los cambios en el proceso y mantener la estabilidad de la producción sin interrumpir el trabajo. La producción desatendida también se está volviendo atractiva desde la perspectiva de la optimización de costes: elimina la necesidad de la presencia constante de personal en la planta de producción, lo que reduce los costes asociados al trabajo humano. Al mismo tiempo, permite a las empresas mantener productos de alta calidad, incluso en el caso de la producción a gran escala, algo que antes era difícil de lograr. Sin embargo, en la práctica, las fábricas totalmente autónomas siguen siendo una rareza: muchos fabricantes deben encontrar un equilibrio entre la automatización y la supervisión humana para garantizar la fiabilidad y la seguridad de sus procesos.

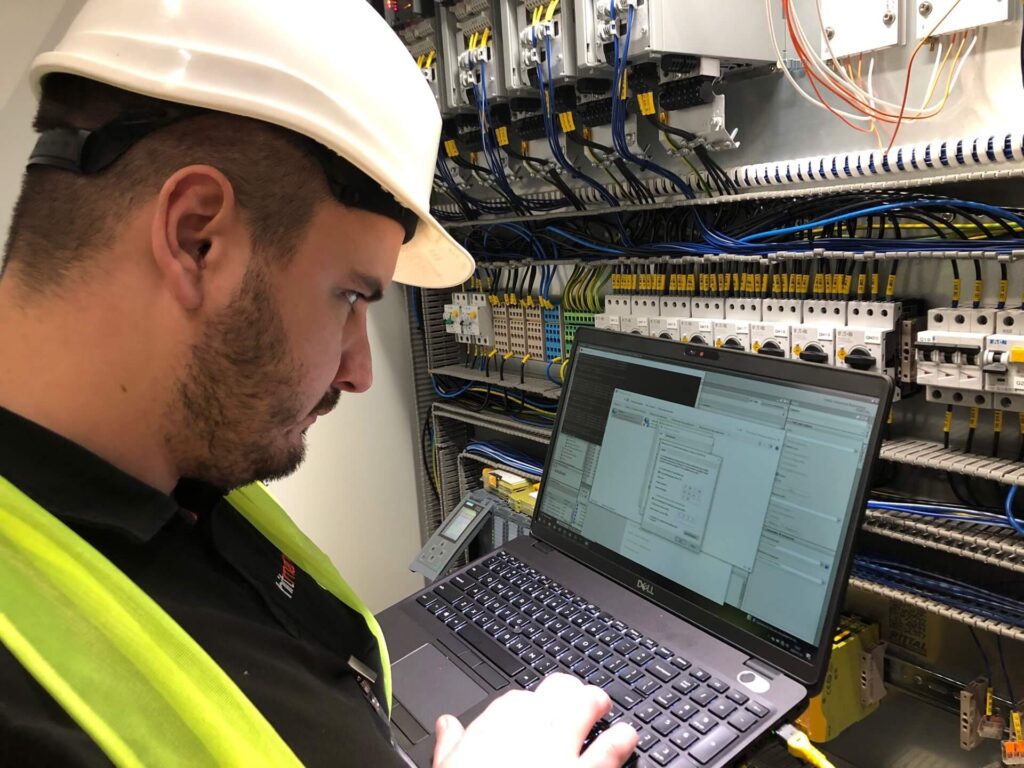

La base para implementar la producción desatendida es la automatización en las fábricas. Esta permite reemplazar muchas actividades manuales con máquinas, lo que contribuye a una mayor eficiencia y a una reducción de costes. La automatización en las fábricas incluye no solo el montaje o el embalaje, sino también sistemas de monitorización avanzados que pueden detectar fallos de forma independiente y tomar decisiones de reparación. Gracias a esto, las máquinas pueden funcionar sin interrupciones y las fábricas se vuelven más independientes. Sin embargo, cabe destacar que la automatización es más que la simple mecanización de procesos: también se trata de algoritmos inteligentes que analizan los datos de los sensores y aprenden a optimizar las etapas individuales de la producción. De esta forma, las fábricas pueden responder mejor a los cambios en los pedidos o a las fluctuaciones del mercado, ajustando la producción prácticamente en tiempo real. Además, la automatización de la producción abre la puerta a la innovación, permitiendo la implementación de nuevas tecnologías sin necesidad de costosos tiempos de inactividad. Los empleados, liberados de tareas repetitivas, pueden centrarse en el desarrollo de soluciones innovadoras, lo que proporciona a las empresas una ventaja competitiva en un entorno empresarial en constante cambio.

Una línea de producción sin operador es uno de los elementos más importantes de la visión de una fábrica inteligente. Soluciones tecnológicas modernas, como la robotización de los procesos de producción, permiten la creación de una línea que opera con total independencia. En la práctica, esto significa que, desde la entrega de las materias primas, pasando por su procesamiento, hasta el envasado final, todo se realiza sin necesidad de supervisión humana. Esto no solo acorta el tiempo de producción, sino que también elimina los errores derivados de la falta de atención humana. La implementación de estas líneas también permite una mejor gestión de los recursos, lo que se traduce en una producción más sostenible, reduciendo el desperdicio de materiales y energía. Gracias a esto, las empresas pueden cumplir con los requisitos medioambientales cada vez más estrictos, algo crucial en muchos sectores. Sin embargo, lograr un funcionamiento totalmente libre de mantenimiento requiere sistemas de sensores avanzados, algoritmos de monitorización y una optimización constante de los procesos para que la fábrica pueda operar de forma fluida y sin interrupciones. También supone un reto la integración de estas soluciones con las líneas de producción existentes, donde cada cambio requiere una planificación y pruebas precisas antes de su implementación a mayor escala. Si bien estas tecnologías ya están disponibles, su pleno uso y adaptación en la industria requiere tiempo e inversión en conocimientos técnicos e instalaciones técnicas.

La pregunta de si la producción desatendida se convertirá en el estándar en la industria no tiene una respuesta clara. Por un lado, el progreso tecnológico y el desarrollo del concepto de fábrica inteligente indican que cada vez más plantas de producción aspirarán a la automatización total. Las inversiones en la robotización de los procesos de producción no solo reducen costes, sino que también permiten una introducción más rápida de nuevos productos al mercado, algo crucial en industrias altamente competitivas. Por otro lado, existen sectores en los que ciertas etapas de la producción requieren decisiones complejas o un enfoque individualizado, como en el caso de la producción de artículos de lujo o la medicina de precisión. En estos casos, la automatización total puede ser menos rentable o incluso imposible de implementar.

Sin embargo, incluso en estas industrias más exigentes, la tecnología no deja de tener influencia: la robotización de los procesos de producción puede ayudar a las personas asumiendo tareas repetitivas y laboriosas, lo que a su vez les permite centrarse en soluciones más innovadoras. Las empresas que invierten en estas soluciones ahora no solo reducen los costes de producción, sino que también se preparan para los cambios futuros del mercado. Por lo tanto, se puede predecir que la producción no tripulada se desarrollará gradualmente, convirtiéndose en una parte integral del futuro de la industria, aunque más bien como parte de una estrategia compleja que combina la automatización con competencias humanas clave.