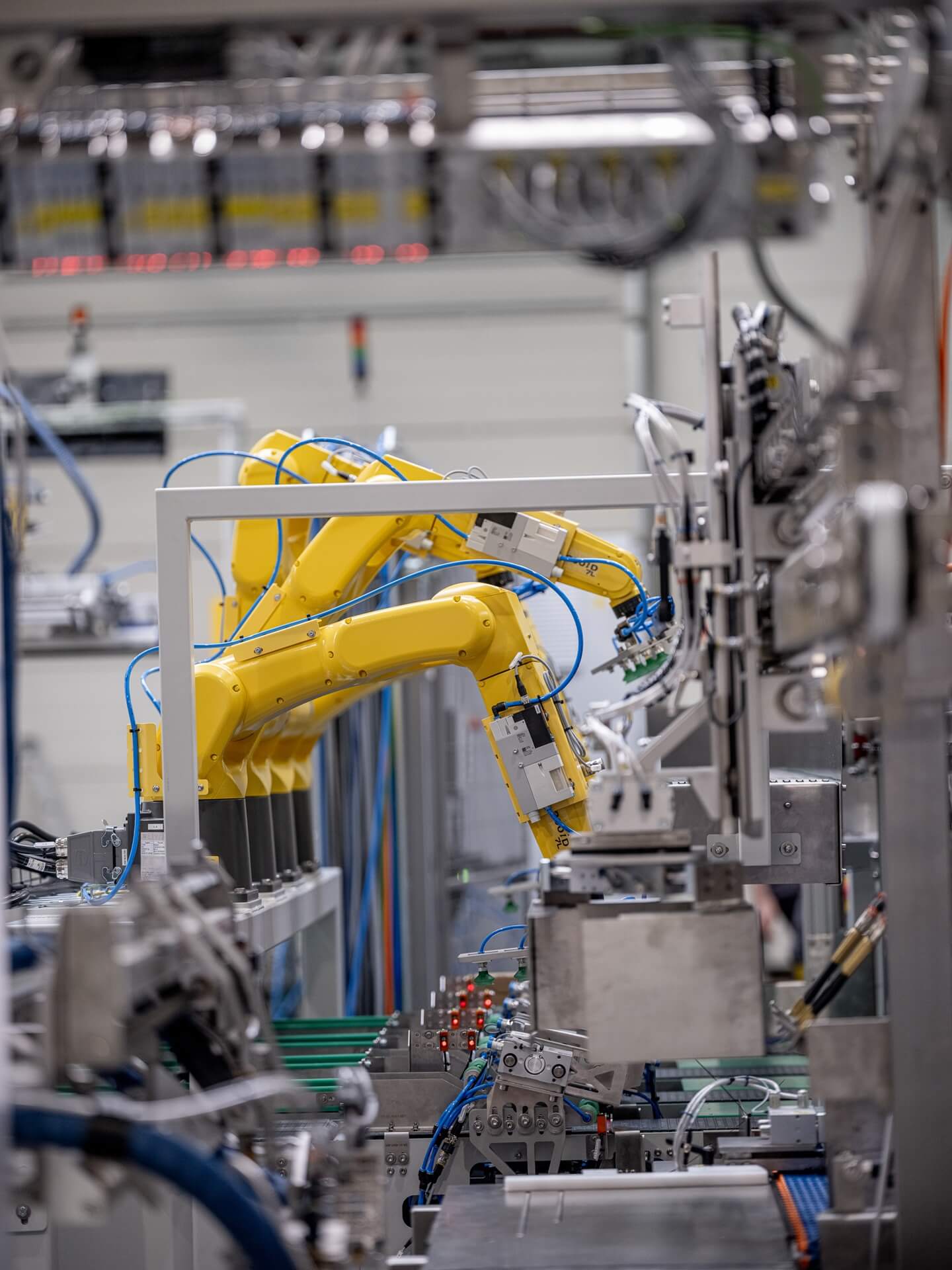

Cyfrowa transformacja to dla wielu firm już nie przyszłość, lecz codzienność. Przemysł 4.0 daje przedsiębiorstwom realne narzędzia do zwiększenia wydajności, obniżenia kosztów i lepszego reagowania na potrzeby rynku. To nie tylko technologia, ale nowy sposób myślenia o produkcji, w którym dane, automatyzacja i elastyczność stają się podstawą przewagi konkurencyjnej.

Sprawdź też: Przemysł 4.0 - co to takiego? - nowa era produkcji i cyfrowej transformacji biznesu...

Transformacja cyfrowa oparta na koncepcji Przemysłu 4.0 to nie tylko inwestycja w nowoczesne technologie, ale przede wszystkim strategiczne podejście do rozwoju przedsiębiorstwa. Firmy, które decydują się na wdrożenie rozwiązań czwartej rewolucji przemysłowej, mogą liczyć na szereg konkretnych korzyści.

Zwiększenie efektywności i elastyczności produkcji

Dzięki automatyzacji, inteligentnemu zarządzaniu zasobami i analizie danych w czasie rzeczywistym, zakłady produkcyjne mogą działać znacznie szybciej i sprawniej. Możliwość dostosowywania procesów do bieżących potrzeb rynku pozwala utrzymać ciągłość produkcji nawet w dynamicznie zmieniających się warunkach.

Możliwość personalizacji produktów na dużą skalę

Jednym z wyróżników Przemysłu 4.0 jest zdolność do masowej personalizacji – czyli tworzenia produktów dostosowanych do indywidualnych potrzeb klienta, bez utraty opłacalności. Dzięki zautomatyzowanym liniom i cyfrowemu zarządzaniu danymi, możliwa staje się produkcja krótkich serii przy zachowaniu wysokiej wydajności.

Redukcja kosztów operacyjnych poprzez optymalizację procesów

Monitorowanie maszyn, predykcyjne utrzymanie ruchu, automatyczna analiza danych i cyfrowe zarządzanie łańcuchem dostaw – to wszystko pozwala ograniczyć marnotrawstwo surowców, przestoje oraz zbędne koszty logistyczne. Produkcja staje się bardziej przewidywalna i zoptymalizowana na każdym etapie.

Poprawa jakości produktów dzięki monitorowaniu w czasie rzeczywistym

Nowoczesne systemy pozwalają na bieżące kontrolowanie parametrów produkcji, co minimalizuje ryzyko błędów i zapewnia stabilność jakości. Czujniki IoT, kamery inspekcyjne i systemy analizy danych natychmiast wykrywają odchylenia od normy, co skraca czas reakcji i ogranicza ilość wadliwych produktów.

Skrócenie czasu wprowadzenia produktu na rynek

Szybsze prototypowanie, zwinne planowanie produkcji oraz cyfrowa wymiana informacji między działami skracają cykl życia produktu – od pomysłu po gotowy wyrób. To istotna przewaga konkurencyjna w czasach, gdy klienci oczekują szybkiej dostępności nowych produktów.

Choć korzyści płynące z wdrażania Przemysłu 4.0 są liczne i dobrze udokumentowane, wiele firm – zwłaszcza z sektora MŚP – napotyka na istotne bariery, które mogą spowalniać lub utrudniać cyfrową transformację. Zrozumienie tych wyzwań to pierwszy krok do ich skutecznego przezwyciężenia.

Wysokie koszty inwestycji w nowe technologie

Nowoczesne rozwiązania, takie jak systemy cyberfizyczne, zaawansowana automatyka czy sztuczna inteligencja, wymagają znaczących nakładów finansowych. Dla wielu firm barierą jest nie tylko koszt zakupu urządzeń, ale również konieczność ich integracji oraz zapewnienia infrastruktury IT.

Potrzeba wykwalifikowanej kadry

Technologie Przemysłu 4.0 wymagają specjalistycznej wiedzy. Brakuje nie tylko inżynierów z kompetencjami w zakresie automatyki i IT, ale także pracowników operacyjnych zdolnych do obsługi nowych systemów. Inwestycje w sprzęt muszą iść w parze z inwestycjami w ludzi – ich szkolenie i rozwój.

Bezpieczeństwo danych i cyberzagrożenia

Cyfryzacja i połączenie systemów produkcyjnych z siecią generują nowe zagrożenia – szczególnie w zakresie ochrony danych i cyberbezpieczeństwa. Firmy muszą zadbać o zabezpieczenia, aktualizacje oprogramowania, monitoring oraz procedury reagowania na incydenty, co bywa kosztowne i wymaga specjalistycznej wiedzy.

Integracja z istniejącymi systemami

Wdrożenie Przemysłu 4.0 często oznacza konieczność modernizacji lub całkowitej wymiany dotychczasowych systemów ERP, MES czy SCADA. Brak kompatybilności technologicznej oraz potrzeba dostosowania procesów produkcyjnych do nowych narzędzi to spore wyzwanie organizacyjne i techniczne.

Zarządzanie zmianą i opór pracowników

Transformacja cyfrowa nie kończy się na zakupie technologii – wymaga zmiany sposobu myślenia i działania całej organizacji. W wielu firmach napotyka się opór wynikający z obaw o utratę pracy, niechęci do nowych narzędzi lub niepewności co do efektów wdrożeń. Kluczowe staje się skuteczne zarządzanie zmianą oraz transparentna komunikacja z zespołem.

Dalsza cześć artykułu: Przykłady wdrożeń Przemysłu 4.0 w praktyce oraz kierunki jego dalszego rozwoju.

Jeśli chcesz skorzystać z możliwości, jakie daje Przemysł 4.0 – ale nie wiesz, od czego zacząć, z jakiej technologii skorzystać lub jak pokonać bariery organizacyjne – skontaktuj się z Hitmark Robotics.

Pomożemy Ci przeanalizować potrzeby Twojej firmy, zaplanować wdrożenie i dobrać rozwiązania z zakresu automatyzacji i robotyzacji, które realnie zwiększą efektywność produkcji. Niezależnie od tego, czy dopiero planujesz pierwsze kroki, czy chcesz skalować dotychczasowe działania – jesteśmy po to, by wspierać rozwój przemysłu nowej generacji. Wypełnij formularz i skontaktuj się z nami już dziś.