Wdrożenie Przemysłu 5.0 to nie tylko technologiczna decyzja – to strategiczny krok w kierunku bardziej elastycznego, odpowiedzialnego i zorientowanego na człowieka modelu biznesowego. Choć idea synergii ludzi i maszyn brzmi nowocześnie, jej realizacja wymaga konkretnych działań, mierzenia się z barierami oraz jasnego zdefiniowania celów i korzyści.

Przyjrzyjmy się praktycznym aspektom Przemysłu 5.0 – zarówno z perspektywy biznesowych korzyści, jak i wyzwań, które mogą pojawić się w trakcie transformacji. Sprawdzimy też, jak wygląda wdrażanie nowoczesnych technologii w różnych sektorach przemysłu, co robią polskie firmy i jak zmienia się rynek pracy. Przemysł 5.0 to nie przyszłość – to proces, który już się rozpoczął. A firmy, które dziś podejmą ten wysiłek, budują swoją przewagę na lata.

Przemysł 5.0 pozwala firmom szybciej reagować na zmiany - zarówno technologiczne, jak i rynkowe. Możliwość personalizacji oferty, łatwe skalowanie produkcji czy szybkie dostosowywanie się do nowych wymagań klientów - to wszystko staje się standardem, a nie przewagą.

Eliminacja monotonnych i niebezpiecznych zadań, ergonomiczne stanowiska pracy, lepsza organizacja i większy wpływ pracownika na proces produkcyjny sprawiają, że wzrasta komfort i zaangażowanie zespołu. Przemysł 5.0 tworzy środowisko pracy, które jest bardziej zrównoważone i przyjazne.

Dzięki lepszemu zarządzaniu energią, materiałami i odpadami, firmy mogą znacząco ograniczyć swój ślad węglowy. Technologie Przemysłu 5.0 ułatwiają kontrolę nad zużyciem surowców i pozwalają optymalizować produkcję bez kompromisów w jakości.

Świat się zmienia, klienci mają nowe oczekiwania, a firmy muszą umieć za tym nadążyć. Przemysł 5.0 umożliwia dynamiczną reakcję na trendy, kryzysy i nowe modele biznesowe, co znacząco zwiększa odporność organizacji.

Jednym z najczęściej wymienianych problemów przy wdrażaniu rozwiązań Przemysłu 5.0 są koszty początkowe. Coboty, zaawansowane oprogramowanie, szkolenia pracowników, infrastruktura IT - wszystko to wiąże się z dużym nakładem finansowym. Dla wielu firm, szczególnie małych i średnich, jest to poważna bariera wejścia. Choć z czasem inwestycja może się zwrócić, próg startowy bywa trudny do pokonania bez wsparcia zewnętrznego.

Nowe technologie wymagają nie tylko nowego sprzętu, ale i ludzi, którzy potrafią z niego korzystać. Przemysł 5.0 to nie tylko technologia - to kompetencje cyfrowe, analityczne i interpersonalne. Brakuje specjalistów, którzy potrafią łączyć znajomość systemów z umiejętnością ich wykorzystania w praktyce.

Rozwój Przemysłu 5.0 oznacza większe zbieranie i przetwarzanie danych. A to wiąże się z rosnącym ryzykiem cyberataków, wycieków i utraty informacji. Wymagana jest zaawansowana infrastruktura zabezpieczeń, polityki ochrony danych i regularne testy odporności systemów.

Firmy, które działają od lat, często korzystają z systemów ERP, maszyn starszej generacji i procedur dostosowanych do „tradycyjnych” modeli produkcji. Wdrożenie nowych technologii wymaga ich integracji z tym, co już działa - co często wiąże się z kosztami, przestojami i reorganizacją procesów.

W fabrykach samochodów coboty wspierają ludzi w montażu komponentów, szczególnie w miejscach wymagających precyzji i powtarzalności. Zwiększa to wydajność, a jednocześnie zmniejsza obciążenie fizyczne pracowników. Dzięki temu możliwa jest personalizacja elementów, a linie produkcyjne są bardziej elastyczne.

W zakładach produkujących sprzęt elektroniczny sztuczna inteligencja analizuje dane z czujników i linii produkcyjnych, wykrywając błędy jeszcze przed ich eskalacją. Pozwala to zmniejszyć liczbę reklamacji i zwiększyć jakość produktów - bez potrzeby zatrzymywania produkcji.

W przemyśle spożywczym i kosmetycznym druk 3D umożliwia tworzenie spersonalizowanych opakowań i etykiet. Kampanie sezonowe, produkty limitowane, indywidualne projekty dla klientów B2B - to wszystko można zrealizować szybko i bez konieczności przebudowy całej linii produkcyjnej.

Dzięki IoT i systemom traceability firmy farmaceutyczne mogą śledzić leki i surowce na każdym etapie - od produkcji po dostarczenie do apteki. Pozwala to zwiększyć bezpieczeństwo pacjentów, zapobiegać fałszerstwom i błyskawicznie reagować na zakłócenia w dostawach.

Polski przemysł wciąż nadrabia zaległości względem zachodnich rynków, ale powoli zmiany są widoczne. Coraz więcej firm inwestuje w coboty, automatyzację, AI czy analizę danych. Choć poziom zaawansowania jest zróżnicowany w zależności od branży, świadomość potrzeby transformacji rośnie - zarówno w sektorze prywatnym, jak i publicznym.

Programy takie jak Fundusze Europejskie, FENG, PARP czy regionalne inicjatywy wspierają przedsiębiorców w zakupie nowych technologii, szkoleniach czy doradztwie. Kluczowe znaczenie mają też klastry technologiczne i współpraca uczelni z przemysłem - szczególnie w sektorach wysokiej specjalizacji.

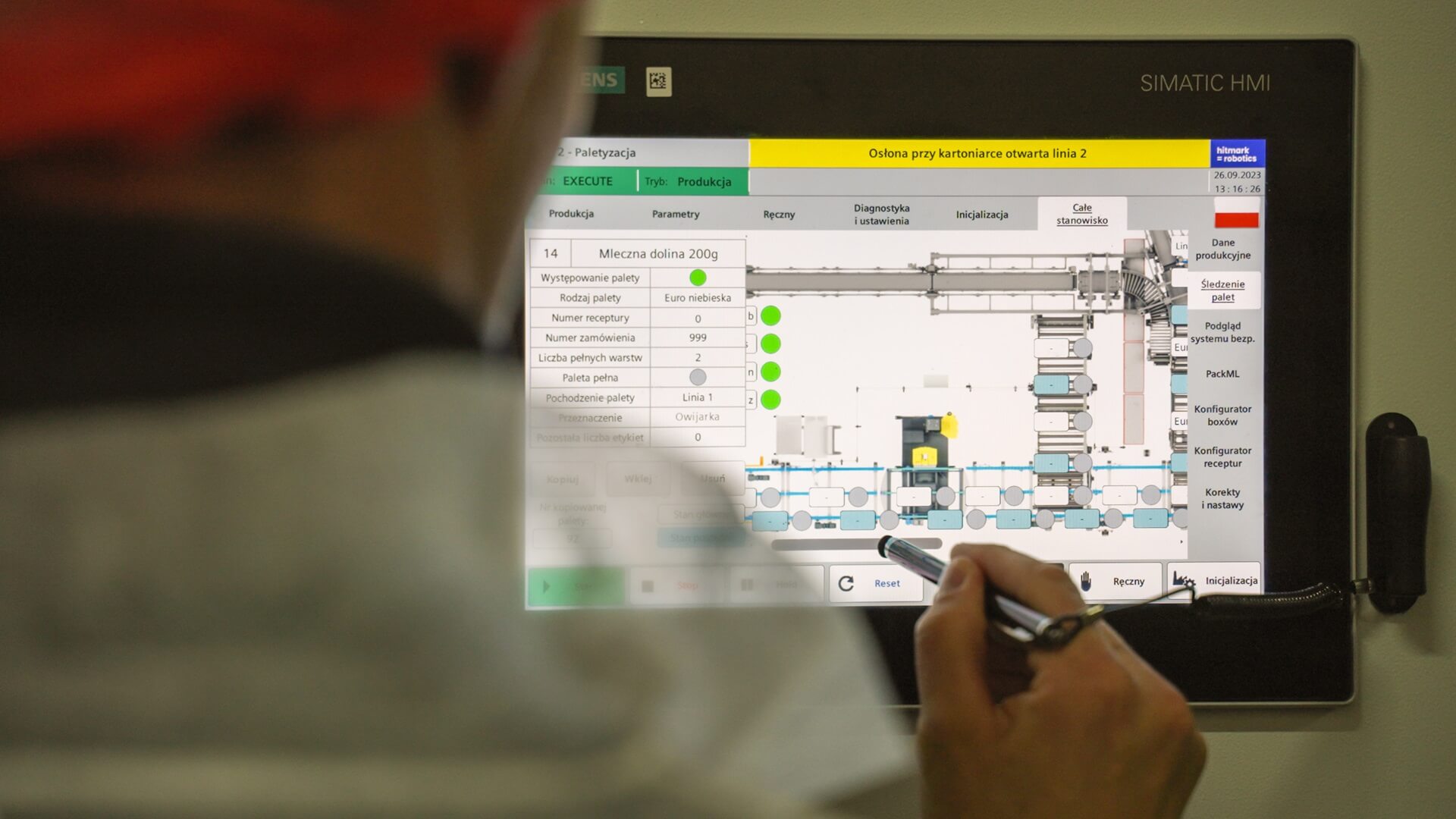

W Polsce działa wiele firm, które realnie wdrażają rozwiązania 5.0. Przykłady obejmują zakłady mechatroniczne w południowej Polsce, które integrują coboty z systemami ERP, czy producentów komponentów elektronicznych, którzy wykorzystują AI do kontroli jakości. Takie projekty nie są już wyjątkiem - stają się powoli nowym standardem rozwoju przemysłu.

Nadchodzące lata przyniosą dalszy rozwój technologii wspierających model 5.0. Przewiduje się m.in. wzrost znaczenia sztucznej inteligencji generatywnej (AI, która nie tylko analizuje, ale i tworzy), jeszcze większą integrację systemów IoT, a także automatyczne systemy podejmowania decyzji w czasie rzeczywistym.

Rynek pracy będzie się zmieniać - zanikną niektóre zawody, ale powstaną nowe. Rosnące znaczenie będą miały kompetencje miękkie, kreatywność, zdolność do analizy danych, rozumienie technologii i współpraca w interdyscyplinarnych zespołach. Edukacja i system szkoleń zawodowych będą musiały za tym nadążyć.

Kierunki dalszej cyfryzacji i automatyzacji w przemyśle

Cyfryzacja będzie coraz bardziej dotyczyła nie tylko samej produkcji, ale całego otoczenia firmy: sprzedaży, serwisu, kontaktu z klientem. Rozwiązania takie jak cyfrowe bliźniaki, wirtualne środowiska testowe, czy zautomatyzowana obsługa klienta staną się codziennością - nie tylko w wielkich korporacjach.

Przemysł 5.0 nie oznacza porzucenia technologii - wręcz przeciwnie. To pełniejsze jej wykorzystanie w służbie ludziom. Zmiana polega na przesunięciu akcentów: nie chodzi już tylko o wydajność, ale też o jakość, elastyczność i odpowiedzialność. Model 5.0 tworzy przestrzeń, w której maszyny i ludzie współpracują, a nie konkurują.

Firmy, które dziś zaczną wdrażać elementy Przemysłu 5.0, nie tylko wyprzedzą konkurencję, ale też lepiej przygotują się na nadchodzące zmiany. Warto potraktować tę transformację nie jako koszt, ale jako inwestycję w przyszłość - ludzi, technologię i zrównoważony rozwój.

Transformacja przemysłowa nie dzieje się jednego dnia – to proces, który wymaga strategii, odpowiednich partnerów i świadomych decyzji. Przemysł 5.0 otwiera przed firmami realne możliwości rozwoju – większą elastyczność, odporność na zmiany, poprawę jakości i bezpieczeństwa pracy oraz znaczącą redukcję kosztów środowiskowych. Warto jednak pamiętać, że za tymi szansami kryją się również konkretne wyzwania – od kosztów inwestycji, przez integrację systemów, po potrzebę przeszkolenia zespołu.

Zespół Hitmark Robotics wspiera przedsiębiorców na każdym etapie tej drogi – od diagnozy potrzeb, przez dobór odpowiednich technologii, aż po skuteczne wdrożenie rozwiązań zgodnych z założeniami Przemysłu 5.0. Rozumiemy polskie realia produkcyjne i pomagamy firmom nie tylko nadążać za zmianami, ale też wyznaczać nowe kierunki.

Skontaktuj się z nami, jeśli chcesz dowiedzieć się, jak wykorzystać robotyzację i inteligentne technologie, by przygotować swoją firmę na przyszłość przemysłu.