Bezobsługowa produkcja to idea, która od lat przyciąga uwagę producentów i inżynierów na całym świecie. W dużym skrócie oznacza to proces wytwarzania, który nie wymaga bezpośredniej interwencji człowieka w trakcie jego trwania. Czy jest to jednak możliwe w pełnym wymiarze? Przykłady z różnych branż pokazują, że produkcja bez operatorów jest coraz bardziej realna, choć wciąż napotyka na wyzwania. Kluczem do jej realizacji jest połączenie nowoczesnych technologii, takich jak sztuczna inteligencja, robotyka, oraz zaawansowane systemy monitorujące, które zapewniają pełną kontrolę nad procesem produkcji. Dzięki temu możliwe jest szybkie reagowanie na zmiany w procesie oraz utrzymywanie stabilności produkcji bez konieczności przerywania pracy. Bezobsługowa produkcja staje się również atrakcyjna z perspektywy optymalizacji kosztów – eliminuje potrzebę ciągłej obecności personelu na hali produkcyjnej, co zmniejsza wydatki związane z pracą ludzką. Jednocześnie pozwala to firmom na utrzymanie wysokiej jakości produktów, nawet w przypadku produkcji na dużą skalę, co wcześniej było trudne do osiągnięcia. W rzeczywistości jednak w pełni autonomiczne fabryki to wciąż rzadkość – wielu producentów musi balansować między automatyzacją a nadzorem ludzkim, aby zapewnić niezawodność i bezpieczeństwo swoich procesów.

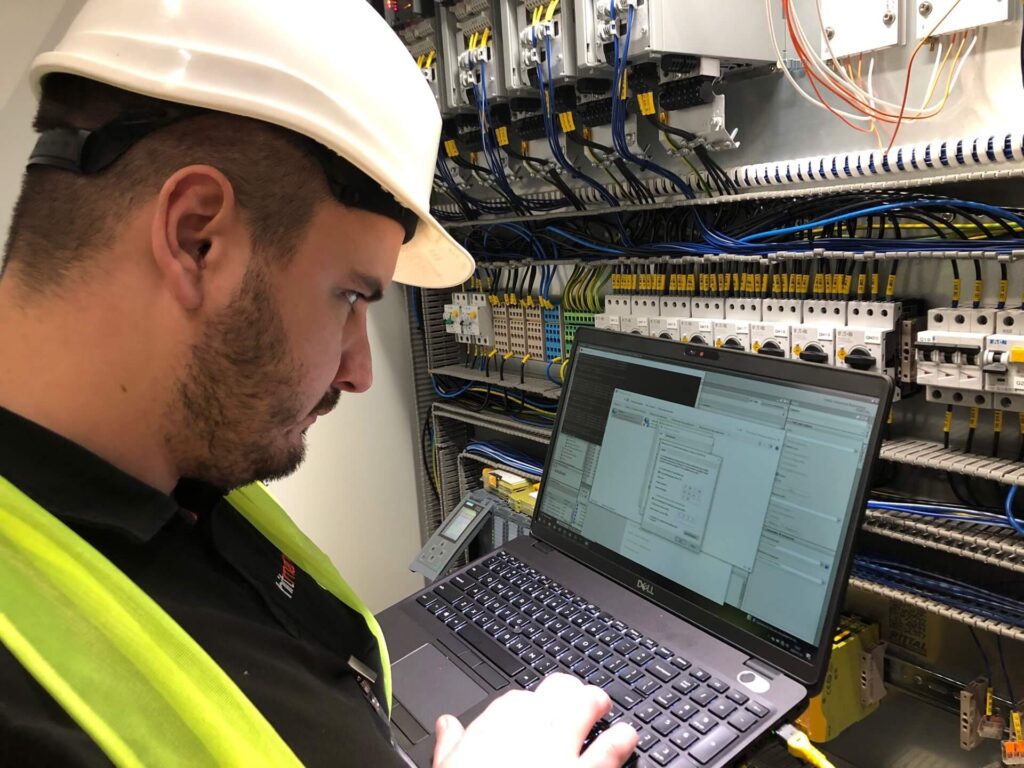

Podstawą dla wdrożenia bezobsługowej produkcji jest automatyzacja w fabrykach. To właśnie ona umożliwia zastąpienie wielu manualnych czynności przez maszyny, co przyczynia się do wzrostu wydajności i redukcji kosztów. Automatyzacja w fabrykach obejmuje nie tylko montaż czy pakowanie, ale także zaawansowane systemy nadzorujące, które potrafią samodzielnie wykrywać awarie i podejmować decyzje naprawcze. Dzięki temu maszyny mogą operować bez przerw, a fabryki stają się bardziej niezależne. Warto jednak zwrócić uwagę, że automatyzacja to coś więcej niż tylko mechanizacja procesu – to także inteligentne algorytmy, które analizują dane z czujników i uczą się, jak optymalizować poszczególne etapy produkcji. W ten sposób fabryki mogą lepiej reagować na zmiany w zamówieniach czy wahania rynku, dostosowując produkcję niemal w czasie rzeczywistym. Co więcej, automatyzacja produkcji otwiera drzwi do innowacji, pozwalając na wdrażanie nowych technologii bez potrzeby kosztownych przestojów. Pracownicy, uwolnieni od powtarzalnych zadań, mogą skupić się na rozwijaniu innowacyjnych rozwiązań, co daje firmom przewagę konkurencyjną w dynamicznie zmieniającym się otoczeniu biznesowym.

Linia produkcyjna bez operatora to jeden z najważniejszych elementów wizji inteligentnej fabryki. Współczesne rozwiązania technologiczne, takie jak robotyzacja procesów produkcyjnych, pozwalają na stworzenie linii, która działa w pełni samodzielnie. W praktyce oznacza to, że od momentu dostarczenia surowców, przez ich obróbkę, aż po końcowe pakowanie, wszystko odbywa się bez konieczności nadzoru człowieka. To nie tylko skraca czas produkcji, ale również eliminuje błędy wynikające z ludzkiej nieuwagi. Wdrożenie takich linii pozwala również na lepsze zarządzanie zasobami, co przekłada się na bardziej zrównoważoną produkcję, ograniczając marnotrawstwo materiałów i energii. Dzięki temu firmy mogą spełniać coraz bardziej rygorystyczne wymagania środowiskowe, co staje się kluczowe w wielu branżach. Jednak osiągnięcie pełnej bezobsługowości wymaga zaawansowanych systemów czujników, algorytmów monitorujących oraz stałej optymalizacji procesów, aby fabryka mogła działać płynnie i bez przerw. To także wyzwanie od strony integracji tych rozwiązań z już istniejącymi liniami produkcyjnymi, gdzie każda zmiana wymaga precyzyjnego planowania i testów, zanim zostanie wdrożona na większą skalę. Mimo że takie technologie są już dostępne, ich pełne wykorzystanie i adaptacja w przemyśle wymagają czasu oraz inwestycji w know-how i zaplecze techniczne.

Pytanie, czy bezobsługowa produkcja stanie się standardem w przemyśle, nie ma jednoznacznej odpowiedzi. Z jednej strony, postęp technologiczny oraz rozwój koncepcji inteligentnej fabryki wskazują, że coraz więcej zakładów produkcyjnych będzie dążyć do pełnej automatyzacji. Inwestycje w robotyzację procesów produkcyjnych nie tylko obniżają koszty, ale także pozwalają na szybsze wprowadzanie nowych produktów na rynek, co staje się kluczowe w branżach o dużej konkurencyjności. Z drugiej strony, istnieją sektory, w których pewne etapy produkcji wymagają złożonych decyzji czy indywidualnego podejścia – jak w przypadku produkcji luksusowych dóbr czy medycyny precyzyjnej. W takich przypadkach pełna automatyzacja może być mniej opłacalna lub wręcz niemożliwa do wdrożenia.

Jednak nawet w tych bardziej wymagających branżach technologia nie pozostaje bez wpływu – robotyzacja procesów produkcyjnych może wspierać ludzi, przejmując powtarzalne, czasochłonne zadania, co z kolei pozwala skupić się na bardziej innowacyjnych rozwiązaniach. Firmy, które już teraz inwestują w takie rozwiązania, nie tylko obniżają koszty produkcji, ale również przygotowują się na przyszłe zmiany rynkowe. Można zatem przewidzieć, że produkcja bezobsługowa będzie stopniowo rozwijać się, stając się nieodłącznym elementem przyszłości przemysłu, choć raczej jako część złożonej strategii łączącej automatyzację z kluczowymi kompetencjami ludzkimi.